암모니아는 중요한의 제조에서 비료,하나의 가장 큰 볼륨 합성 화학제품 생산에서 세계입니다. 이 기사에서는 암모니아 생산의 진화를 탐구하고 현재의 제조 기술에 대해 설명합니다.

대부분의 사람들은 암모니아(NH3)의 매운 냄새를 청소기 또는 냄새가 나는 소금과 연관시킵니다. 그러나이 두 제품에서 암모니아를 사용하는 것은 2014 년에 약 1 억 7600 만 미터 톤이었던 전 세계 암모니아 총 생산량의 작은 부분만을 나타냅니다(1)., 오늘날 업계와 기술이 어디에 있는지 감사하기 위해 먼저 우리가 어떻게 여기에 왔는지 살펴 보겠습니다.

암모니아는 200 년 이상 알려져 왔습니다. 영국 화학자 인 Joseph Priestley 는 1774 년에 처음으로 기체 암모니아를 분리했습니다. 그 구성은 1785 년 프랑스 화학자 Claude Louis Berthollet 에 의해 확인되었습니다., 1898 년에,돌 솔직하고 Nikodem Caro 는 것을 발견 N2 수정에 의 칼슘 탄화물을 형성 calcium cyanamide,할 수 있는 가수분해와 물을 형성 암모니아(2):

카오+3C↔CaC2+CO

CaC2+N2↔CaCN2+C

CaCN2+3H2O↔CaCO3+2NH3

생산의 상당한 양의 암모니아를 사용하 cyanamide 프로세스가 발생하지 않은 20 세기 초까지. 이 과정에는 많은 양의 에너지가 필요했기 때문에 과학자들은 에너지 요구량을 줄이는 데 노력을 집중했습니다.,

독일 화학자 프리츠 하버 수행되는 일부의 가장 중요한 작업의 개발에 현대적인 암모니아는 산업입니다. Univ 에서 학생과 함께 작업. Karlsruhe 중 그는 n2 와 H2 에서 실험실에서 암모니아를 합성했습니다.

한편,Univ 의 물리 화학 교수 인 Walther Nernst. Berlin 의 경우 1,000°C 및 75barg 압력으로 철 촉매를 가로 질러 n2 와 h2 의 혼합물을 통과시켜 암모니아를 만드는 공정을 개발했습니다. 그는 대기압에서 하버와 다른 사람들의 이전 실험보다이 압력에서 더 많은 양의 암모니아를 생산할 수있었습니다., 그러나,네른스트 체결하는 과정이 가능하지 않기 때문에 그것이 어렵거나 거의 불가능하다(시간)을 생산하는 큰 수 있는 장비를 운영 체제에서는 압력이다.

그럼에도 불구하고,Haber 와 Nernst 는 모두 촉매 위에 암모니아를 생산하는 고압 경로를 추구했다. 하버 마지막으로 개발 프로세스 생성을 위한 상업적인 양의 암모니아 및에서 그는 1906 년을 달성할 수 있었 6%암모니아 가스 농도에서는 반응기에로드되어 오스뮴 촉매이다., 이것은 일반적으로 상업적 양의 암모니아 생산을위한 실용적인 프로세스의 개발에서 전환점으로 인식됩니다.

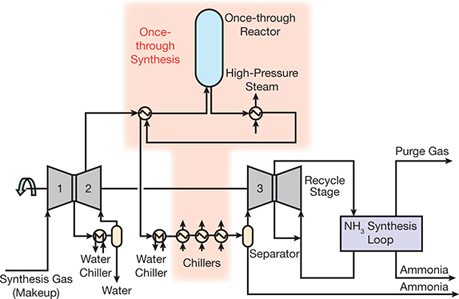

하버는 것을 깨달았의 양 암모니아에서 형성된 하나의 패스를 통해 변환기를 너무 낮은 수의 상업적 관심이 있습니다. 메이크업 가스로부터 더 많은 암모니아를 생산하기 위해 그는 재활용 시스템을 제안하고 개념에 대한 특허를 받았다. 하버의 재활용 아이디어는보다 역동적 인 접근 방식에 찬성하여 프로세스 엔지니어링에 대한 인식을 정적 인 것으로 바 꾸었습니다., Haber 는 화학 반응 평형에 더하여 반응 속도가 결정 요인임을 인식했습니다. 그는 한 번 통과하는 과정에서 단순한 수확량 대신 재활용이있는 시스템에서 시공간 수확량에 집중했습니다.

BASF 는 Haber 의 특허를 구입하여 상업적 프로세스 개발을 시작했습니다. 테스트 후에는 2,500 개 이상의 다른 촉매,칼 Bosch,앨빈 Mittasch,기타 바스프는 화학자를 개발로 승진 철에 대한 촉매의 생산 암모니아에서 1910., 필요한 고온과 압력을 견딜 수있는 장비를 개발하는 것은 더욱 어려운 작업이었습니다. 초기 연강 반응기는 탈탄 소화로 인한 고장 전 80 시간 만 지속되었습니다. 안감이 가벼운 강철 원자로의 부드러운 철(이에 취약하지 않습 탈탄)에 추가하 홈 사이 두 강을 풀 수소는 확산을 통해 부드러운 철선이 문제를 해결했다., 다른 주요 도전에 포함된 디자인하는 열교환기를 가지고 흡입 가스 온도와 반응 멋진 출구,가스와 방법을 고안하고 촉매 반응이 온도.

Haber-Bosch 공정을 기반으로 한 최초의 상업용 암모니아 공장은 독일 Oppau 의 BASF 에 의해 건설되었습니다. 공장은 9 월에 온 스트림으로 갔다. 9,1913,30m.t./day 의 생산 능력.

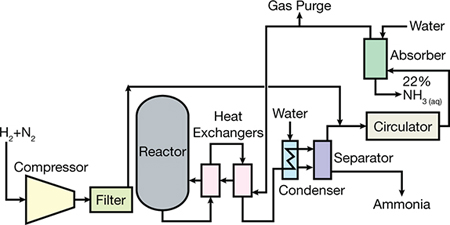

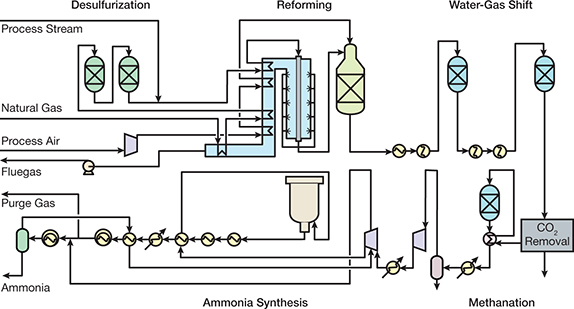

▲그림 1. 이것은 basf 에 의한 최초의 상업용 암모니아 공장의 단순화 된 흐름표입니다.,

그림 1 은 최초의 상업용 암모니아 공장의 흐름표입니다. 반응기는 회로도에 표시된 것 외에도 내부 열교환기를 포함했습니다.

글로벌 생산 속도

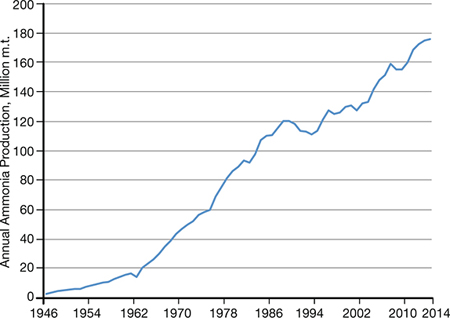

▲그림 2. 전 세계적으로 암모니아 생산량은 1946 년에서 2014 년까지 꾸준히 증가했습니다.

암모니아 생산은 세계에서 가장 중요한 산업 중 하나가되었습니다. 없이 농작물수확량에 의해 가능하게 암모니아 기반의 비료와 화학제품,글로벌 인구는 것에는 적어도 두 개의 세 억 미만 그것은 오늘(3)., 암모니아 생산이 지속적으로 증가하고 있 1946 년부터(그림 2),그리고 그것으로 추정 된 연간 생산 암모니아의 가치보다 더 많은$100billion,일부 식물 생산 3,000m.t./날 NH3.

에서는 1983 년의 경우에 75 기념 AIChE 의 창립,블루 리본 패널의 고유 화학 엔지니어들이라는 것은 그들이 믿어 세계의 열대 화학공학의 성과(4)., 수용 이러한 업적 등 궁금 약물,합성 섬유,원자력 에너지,인용문을 포함한 돌파구는 허용되는 대량 생산 암모니아의에서 소형의 단일 단위의 식물이 있습니다.

안에 지난 수십 년 동안,화학 엔지니어는 데 성공했을 만드는 프로세스는 방대한 양의 암모니아에서 상대적으로 낮은 비용이 든다. 으로 최근으로 80 년 전,연간 총 생산의 합성 암모니아었 over300,000m.t. 감사 chemical engineering 혁신,하나의 현대적인 암모니아 공장 생산할 수 있는 더 이상 750,000m.t./yr.,

매년 만들어진 암모니아의 약 88%가 비료 제조에 소비됩니다. 나머지는 대부분 포름 알데히드 생산에 들어갑니다. 중국은 2014 년 세계 생산량의 약 32.6%를 생산했으며 러시아,인도 및 미국은 각각 8.1%,7.6%및 6.4%를 생산했습니다(1). 는 동안 대부분의 글로벌 생산 암모니아를 기반으로 증기 개질의 천연 가스,중요한 대량 생산에 의해 석탄가스화,대부분의 기화 식물은 중국에 위치하고 있습니다.,

현대 생산 공정

엄청난 증가에서는 암모니아 요구 1950 년부터는 1980 년 필요한 더 크고,더 많은 에너지 효율적인 식물입니다. 그 수십 년은 또한 디자인 철학의 변화를 보았습니다. 그 때까지 암모니아 공장으로 간주되었다 어셈블리에 관련이 없는 단위,가스와 같은 준비,가스 정화,가스 압축 및 암모니아 합니다. 새로운 혁신과 일체형 디자인은 프로세스 단위를 가장 효과적이고 효율적인 방법으로 함께 묶었습니다.

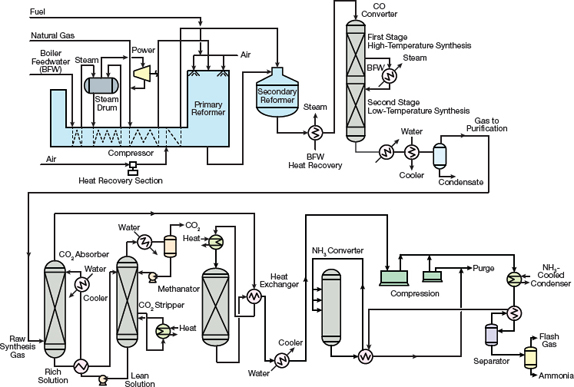

▲그림 3., KBR 은 최초의 단일 열차,대용량 암모니아 공장 중 하나를 설계했습니다.1960 년대 중반에 미국 석유 공동. texas City,tx 의 Mw Kellogg(MWK)가 설계 한 단일 변환기 암모니아 공장을 544m.t./day 의 용량으로 설치했습니다. 단일 열차 설계 개념(그림 3)은 너무 혁명적이어서 1967 년 Kirkpatrick Chemical Engineering Achievement Award 를 수상했습니다.,

식물에 사용되는 네 개의 경우에는 원심 압축기를 압축 합성 가스를 압력 152 바,그리고 최종 압축하여 운영의 압력 324 바에서 발생하는 왕복동 압축기입니다. 합성 루프 및 냉동 서비스를위한 원심 압축기도 구현되어 상당한 비용 절감 효과를 제공했습니다.,

사이의 주요 차이점 MWK 프로세스 및 프로세스를 사용 암모니아 식물을 포함:

- 사용하는 원심 압축기의 부분으로 합성 가스의 압축

- 을 극대화하는 복구의 폐기물에서 열 처

- 생성에서 증기는 물론이고 폐열을 회수에 사용하기 위해 증기 터빈 드라이버

- 사용하여 냉각 압축기에 대한 개요와 대기 냉동입니다.

통합 체계는 공정한 에너지 소비,에너지 생산,장비 크기 및 촉매 볼륨에 설립되었 통하여 식물입니다.,

대부분의 식물이 1963 년과 1993 년 큰 단일 훈련 디자인을 가진 합성 가스 생산에 25-35 바하고 암모니아 합성에 150-200 됩니다. Braun(현재 KBR)의 또 다른 변형은 기본 디자인에 약간의 수정을 제공했습니다. 브라운 정화 프로세스 식물이 이용되는 주 또는 관 개혁으로 낮은 출구 온도 및 높은 메탄을 누설하여 크기를 줄고 비용의 개혁이었다. 과량의 공기를 2 차 개질기에 첨가하여 1 차 개질기 출구 스트림의 메탄 함량을 1-2%로 감소시켰다., 과량의 질소 및 기타 불순물을 메타 네이터의 하류에서 제거 하였다. 기 때문에 종합 가스는 기본적으로 무료의 불순물,두 개의 축 방향 흐름 암모니아 컨버터가 사용되었을 달성 높은 암모니아 변환입니다.

일부는 최근에 지어진 식물 합성 가스를 발전시스템 중 하나만 개혁자(보조 개혁),압력 스윙 흡착(PSA)시스템에 대한 H2 복구 및 공기 분리 플랜트의 소스로 N2., 개선 변환기에서와 같은 디자인 레이디얼과 수평한 촉매 침대,내부의 열교환기,그리고 합성가스 처리,도 증가 암모니아 농도 종료 합성에 변환기에서 12%19~21%. 보다 효율적인 터빈 및 압축기와 함께 패스 당 더 높은 변환은 에너지 소비를 더욱 감소 시켰습니다. 탄산 칼륨 및 메틸 디 에탄올 아민(MDEA)과 같은보다 효율적인 CO2 제거 솔루션은 에너지 효율 향상에 기여했습니다. 대부분의 현대 식물은 28GJ/m.t 의 에너지 소비로 암모니아를 생산할 수 있습니다.,

디자인뿐만 아니라,기계 및 금속 개선 이 시간 동안,작동 압력의 합성 반복 현저하게 감소되었습니다. 최초의 단일 열차 공장이 1960 년대에 지어 졌을 때 고압 합성 루프가 포함되었습니다. 1962 년 MWK 는 Imperial Chemical Industries(ICI)로부터 severnside 사이트에서 544-m.t./day 공장을 건설하겠다는 제안에 대한 문의를 받았습니다. MWK 는 324 바 루프 대신 152 바 합성 루프를 제안했습니다.,

기 때문에 개발의 운동에 대한 데이터를 암모니아의 반응에 152 바 것보다 더 많은 시간이 걸릴 MWK 에 응답했 ICI 문의,그들은 연락 Haldor Topsøe 을 지원하는 그들의 계획이다. Topsøe 는 MWK 에 관심이있는 전체 압력 범위를 다루는 데이터를 가지고있었습니다. 또한,그들은 컴퓨터 프로그램을 계산하기 위한 양의 촉매로는 필요에서 더 낮은 작동 압력이다. ICI 가 공장을 설계하기 위해 Bechtel 을 선택 했음에도 불구하고 MWK 는 544-m.t 의 흐름표를 개발할 수있었습니다.,/일 디자인으로 원심 압축기와 낮은 압력 합성 반복하는 어떤 사람들은 하나의 가장 중요한 이벤트의 개발 단 하나 기차 암모니아 공장입니다.

약 두 배나 많은 촉매 필요했 152 바로 324 바,증가하는 듯 경제적으로 가능합니다. 컨버터는 두 배의 부피를 필요로하지만 작동 압력이 낮 으면 압력 쉘의 필요한 두께가 줄어 듭니다. 그 결과,컨버터 플러스 촉매에 필요한 금속의 중량은 거의 동일하게 유지되었다., 저압 합성 루프는 또한 왕복 압축기 대신 원심 압축기의 사용을 허용했습니다. 또 다른 개선점은 증기 터빈 구동을위한 고압 증기를 생성하기 위해 열을 회수하는 것이 었습니다.

공장 디자인 21 세기

동안은 처음 몇 년 동안의 21 세기에,많은 제품에 암모니아 공장 기술할 수 있는 기존하는 식물의 생산을 증가하는 요금 및 새로운 식물을 건축으로 더 큰 용량으로 제공됩니다. 기술 공급 업체 간의 경쟁은 매우 치열합니다., KBR(Kellogg Brown and Root),Haldor Topsøe 및 ThyssenKrupp Industrial Solutions(TKIS)의 세 가지 기술 라이센서가 현재 시장을 지배하고 있습니다. 축 방향 방사형 촉매 베드 디자인을 제공하는 암모니아 카살레는 기존 플랜트의 개편에서 시장의 선두 주자입니다.

▲그림 4. KBR 에 의해 디자인된 현대 암모니아 식물은 그것의 소유 정화기 디자인을 채택합니다.,

대부분의 암모니아 식물이 최근 디자인으로 KBR 활용하는 프로세스 정화기(그림 4),결합하는 저 심각도 개혁에서 기본 개혁,액체 N2 세척기 청정기의 다운스트림 methanator 불순물을 제거하고 조정 H2:N2 비율,독자적인 폐열 보일러의 디자인,결합된 냉각장치,그리고 수평 암모니아 합성 변환기입니다.

구성에 따라,식물의 에너지 소비량을 낮출 수 있 28GJ/m.t. 기 때문에 보조 개혁을 사용하여 공기,기본 개혁자보다 작을 수 있습에서 기존의 디자인., 극저온 정화기(그림 4 에서는 가벼운 녹색과 밝은 오렌지색 바탕),으로 구성되어 확장,콘덴서,피드/폐수교환기 및 정류기 열,불순물을 제거와 같은 CO.,CH4,그리고 아르곤에서 합성 가스를 조정하는 동안 H2:N2 비율의 가스 메이크업에서는 암모니아 루프 최적의 수준입니다. 저압 하락 수평한 변환기를 나가는 암모니아 농도는 재생 압축기를 위한 에너지 필요조건을 감소시키는 20-21%입니다., KBR 은 또한 자철광 촉매와 그 독점적 인 루테늄 촉매의 조합을 사용하는 저압 암모니아 루프를 제공합니다.

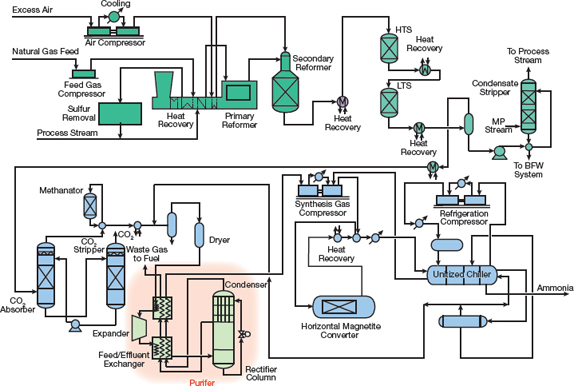

▲그림 5. Haldor Topsøe 제공하는 암모니아 공장 디자인이 있는 독자적인 측면 발사 개혁에서는 빛나는 가열기 공급에 대한 열의를 개혁하는 반응이다.

합성 가스 생성부(또는 프런트 엔드)의 Haldor Topsøe 설계된 식물(그림 5)은 매우 전통적인을 제외하고 독자적인 측면 발사 개혁을 사용하는 복사 버너를 공급에 대한 열의를 개혁하는 반응이다., Haldor Topsøe 또한 독자적인 철-기반으로 합성 촉매,광선 유량 변환기로 구성된 중 하나는,두 개 또는 세 개의 침대,독점검 튜브 폐열 보일러가 있습니다. 보다 최근의 개발에는 S-300 및 S-350 변환기 설계가 포함됩니다. S-300 변환기는 세 개의 침대 광선 광선 흐름 구성을 가진 내부의 열교환기,동 S-350 디자인을 결합한 S-300converter S-50 싱글침대 디자인으로 폐열 회수 사이에 변환기를 극대화하는 암모니아 변환입니다.

▲그림 6., ThyssenKrupp 의 이중 압력 합성 루프 설계는 합성 가스 압축기 사이의 1 회 통과 반응기를 특징으로합니다.

티센크루프 제공하는 기존의 식물(그림 6)독특한 보조 개혁,디자인 독자적인 폐열 보일러,레이디얼 유량 변환기,그리고 이중 압력 암모니아 합성 반복입니다. 오늘날 tkis 이중 압력 공정을 사용하여 3,300m.t./day 의 생산 속도를 얻을 수 있습니다.

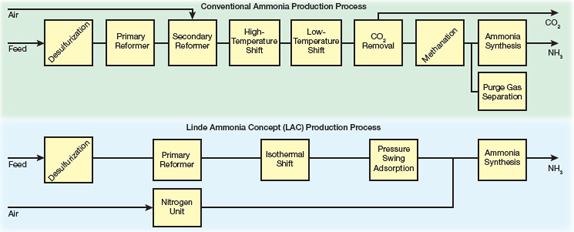

▲그림 7., Linde 암모니아는 개념(LAC)특징은 압력 스윙 흡착 장치로 고순도 수소 생산 및 공기 분리 장치로 고순도 질소를 생산합니다.

Linde 암모니아는 개념(LAC)설립된 기술 프로세스 방식으로 25 년 이상의 경험을 운영과 식물에서 용량 200m.t./날을 통해 1,750m.t./날입니다., LAC 프로세스 체계는(그림 7)대체의 비용과 복잡한 프런트 엔드의 전체 암모니아 공장 잘 증명,신뢰할 수 있는 프로세스 단위:

- 생산의 초고순도 수소에서 증기는 메탄 개혁이와 PSA 정화

- 생산의 초고순도 질소에 의해 저온 질소 생성 단위로도 알려진 air separation unit(ASU).

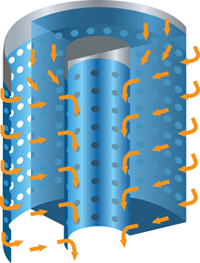

▲그림 8., 암모니아 카살레의 프로세스 사용 촉매는 침대 형태로 축 광선 기술을 더 낮은 압력 강하고 효율성이 더 높은 표준 이외의 촉매 침대도 있습니다.

암모니아 Casale 의 공장 설계는 2,000m.t./day 의 생산 속도를 가지고 있습니다. 이 디자인의 주요 특징 중 하나는 촉매 베드의 축 방향 방사형 기술입니다(그림 8). 에서는 축 방사 촉매 침대,대부분의 합성 가스를 통해 전달 촉매 침대에서 반경 방향으로 만들고,매우 낮은 압력 강하., 의 나머지 가스가 아래로의 상단 층에서 촉매를 축 방향에 대한 필요성을 제거 위에 덮개를 촉매 침대가 있습니다. Casale 의 축-방사형 촉매 베드 기술은 고온 및 저온 시프트 컨버터뿐만 아니라 합성 컨버터에도 사용됩니다.

기타 기술

어떤 기술 공급 업체가 제공되는 가스-가열된 개혁(GHRs)의 생산을 위해 암모니아에서 작은 용량의 식물이나 용량을 증가합니다., 달리 통상적으로 설계된 식물을 사용하는 기본 개혁자 및 보조 개혁에서 운영 시리즈,식물 GHRs 를 사용하여 뜨거운 프로세스에서 가스 보조 개혁에 열을 공급하는 기본 개혁이었다. 이 크기를 줄여 기본 개혁 없는 CO2 배출량에서 기본 개혁 스택 과정을 만들고,더 많은 환경 친화적이다.,

지만 몇 가지 암모니아 생산자들을 옹호를 위해 배포 생산 암모니아의 작은 암모니아 식물,대부분의 기업들이 선호하는 빌규모의 시설과 서비스를 제공 근처에 저렴한 원료 근원 및 운송 제품에 의해 선박,철도,또는 파이프라인을 소비자 있습니다.

석탄으로부터의 암모니아

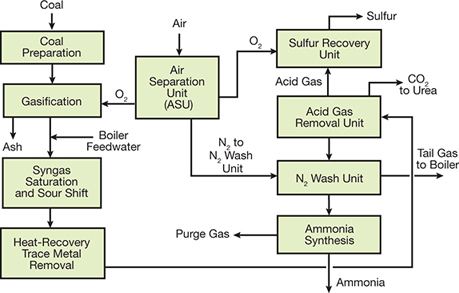

▲그림 9. 중국은 석탄에서 암모니아의 대부분을 생산합니다.

중국은 다른 어느 나라보다 많은 암모니아를 생산하며 석탄에서 암모니아의 대부분을 생산합니다(그림 9).,

기본적인 처리 장치에서 석탄 기반 암모니아 공장은 ASU 의 분리에 대한 O2and N2 에서 공기,가스화,신의 가스 변화(SGS)단위,산성 가스 제거 장치(AGRU),암모니아 합성 단위입니다. ASU 의 산소는 석탄을 합성 가스(H2,CO,CO2)및 CH4 로 전환시키기 위해 가스 화기에 공급됩니다. 많은 가스화 디자인,하지만 가장 현대적인 gasifiers 을 기반으로 유동층 침대 위에 운영 대기 압력 및 수 있는 능력을 활용하는 다른 석탄 공급한다. 디자인에 따라 30-60 부피%의 CO 레벨이 생성 될 수 있습니다.,

가스화 후 합성 가스 내의 모든 미립자 물질이 제거되고 증기가 SGS 단위에 첨가됩니다. SGS 공정은 일반적으로 황 환경에서 작동하도록 특별히 설계된 코발트 및 몰리브덴(CoMo)촉매를 사용합니다.

후 줄 CO 농도에서 종합 가스 보다는 더 적은 1 집%의 합성 가스 공급을 AGRU 는 냉장된 메탄올 제거 솔루션(예를 들어,Rectisol)제거 CO2 과 유황에서 합성 가스. 이산화탄소 오버 헤드는 우레아 플랜트에 배출되거나 공급됩니다. 유황 출구 스트림은 유황 회수 장치(SRU)로 공급됩니다.,

합성을 통과하는 AGRU 은 일반적으로 정제하여 두 가지 방법 중 하나다.

- 질소 씻어 장치를 제거 잔류 및 CH4 에서 합성 가스하기 전에 공급하려 합성 반복

- PSA 시스템을 위한 공동 및 CH4 제거합니다.

닫는 생각

지난 60 년 동안 암모니아 공정 기술이 크게 향상되었습니다. 공장 레이아웃에서 진화한 멀티 기차 디자인으로 종종의 다른 번호 열차에서 프런트 엔드 및 합성 반복,단일 훈련 디자인입니다., 공장의 프런트 엔드에서 합성 가스 준비는 대기압에서 30-50 기압으로 증가했습니다. 용량은 단일 열차에서 100m.t./day 에서 3,300m.t./day 만큼 증가했습니다.

에너지 효율성 개선뿐만 아니라에서—소비 뿐 아니라 60GJ/m.t. 암모니아의 콜라 기반의 식물을 40-50GJ/m.t. 에 첫번째 천연 가스 기반의 식물 30~40GJ/m.t. 첫 번째 단일 훈련 식물입니다. 현대 식물은 열을 추가하여 복구 스팀 생산에 압력을 높 125barg 의에서 모두 합성 섹션에서 준비와 합성 반복입니다.,

공정 장비 측면에서 왕복 압축기에서 원심 압축기로 전환이있었습니다. 내부 열교환 기는 합성 변환기에서 h2 및 N2 의 nh3 로의 변환을 증가시키기 위해 구현되었습니다. 디자이너로 수소 회수에서 제거스(단위에서 이러한 PSA 시스템)는 생산을 향상 시키기 위해 또는 감소 식물 에너지 소비를 줄여줍니다. 설계자는 또한 핫 피드 가스 탈황 시스템을 구현했습니다. 개질,시프트 전환,메탄 화 및 암모니아 합성에 사용되는 촉매에서 상당한 개선이 있었다.,

개선하는 프로세스 제어와 안전성,분산 제어 시스템(DCSs)고급 프로세스 제어뿐만 아니라,안전 계측시스템(SISs),제 표준에서 암모니아 식물입니다. 기 전에는 어떤 프로세스가 온라인에서 위험 및 조작성(HAZOP)연구와 보호 계층 분석(LOPAs)가 수행됩니다. 교육 시뮬레이터 및 교육 관행의 발전은 운영자와 엔지니어가 안전하고 효과적으로 업무를 수행 할 수 있도록합니다.,

이들은 단지 몇 가지 수천 개선의 기술과 안전을 구현하는 암모니아는 산업의 하나 가장 생산적이며 안전한 산업 분야에서 세계입니다.

감사

저자가 인정되는 KBR,티센크루프엘 산업 솔루션,Haldor Topsøe,Linde,및 Casale 제공을 위한 기술 문서는 해당 프로세스 기술입니다.나는 이것이 어떻게 작동하는지 이해하지 못한다.